| Режим работы: | |

| пн-пт : | 07:00-16:30 |

|

+7(903)136-66-75 +7(495)229-41-87 +7(495)483-72-94 |

|

| germostroy@rambler.ru | |

|---|---|

Из «Эциклопедии» соединенийПри изготовлении мебели главное — правильно выполнить соединения отдельных деталей. В этой части «Энциклопедии» речь как раз и пойдет о различных вариантах столярных соединений, которые чаще всего используются в производстве корпусной мебели. 1.СОЕДИНЕНИЯ НА ГВОЗДЯХОдин из самых простых видов соединения деталей в столярном деле — на гвоздях. Однако опытные столяры из-за невысокой прочности этого соединения используют его не слишком часто. Тем не менее, обойтись без гвоздей удается не всегда. И не только при сборке корпусной мебели простейших конструкций, но и при изготовлении более изящных предметов. Нередко гвозди или штифты (без шляпок) применяют для усиления соединений другого типа. Выбирая гвозди для того или иного вида работы, можно руководствоваться простым правилом: их длина должна быть в 2-2,5 раза больше толщины соединяемых деталей. А чтобы соединение было более прочным, забивать гвозди следует попеременно под небольшим углом (рис.1.1). При забивании гвоздей вблизи кромки детали существует опасность расколоть древесину вдоль волокон, в результате чего могут появиться трудно устранимые трещины. Однако в большинстве случаев этой неприятности можно легко избежать, если кончики гвоздей предварительно притупить легкими ударами молотка (рис.1.2). Слегка притуплённый кончик гвоздя, внедряясь в древесину, не раздвигает своим острием ее волокна, а разрывает их и тем самым снижает вероятность появления трещин. Забивая мелкие гвоздики, держать их лучше не пальцами, а с помощью небольшого кусочка картона с прорезью (рис. 1.3). Можно использовать для удержания гвоздиков и обычную расческу. И в том, и в другом случае пальцы не пострадают от молотка. Шляпки забитых гвоздей, которые оказываются на лицевой стороне, обычно рекомендуют слегка утопить, а оставшиеся после этой операции лунки зашпаклевать (рис. 1.4). Еще лучше спрятать шляпки так, как показано на рис.1.5, подрезав и отогнув небольшой «козырек» на поверхности детали, который затем приклеивают на место. Но воспользоваться этим советом удается не всегда. Например, на поверхности ДСП, ДВП и других подобных материалов спрятать шляпки гвоздей таким образом не удастся. Иногда для увеличения прочности соединения рекомендуют использовать более длинные гвозди, которые прошивают обе соединяемые детали насквозь. Выступающие с обратной стороны кончики гвоздей при этом загибают так, как показано на рис.1.6.

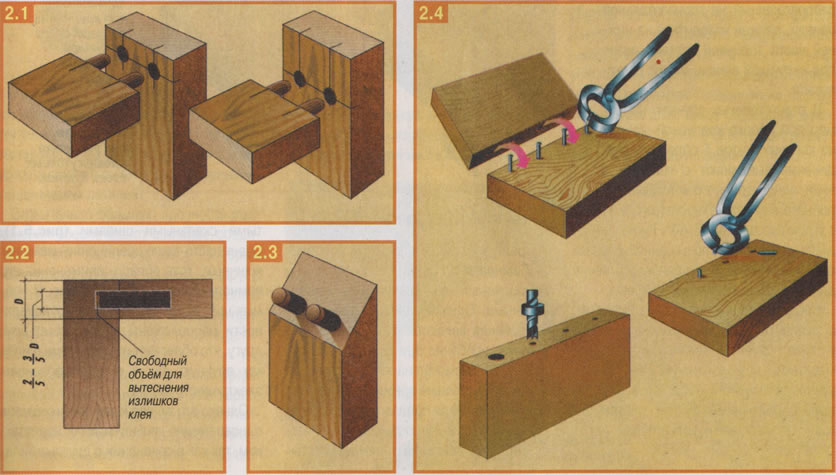

2. СОЕДИНЕНИЯ НА ШКАНТАХШканты применяют для соединения деталей из цельной древесины, фанеры, ДСП и других материалов. Основное достоинство этого типа соединений в том, что благодаря круглой форме и небольшому сечению шкантов, прочность деталей в месте их соединения практически не изменяется. Кроме того, для выполнения соединений на круглых шкантах не нужны сложные и дорогие станки, так как все можно сделать обычными ручными инструментами. Сегодня можно встретить в продаже множество специальных кондукторов, маркеров и других подобных приспособлений для разметки и сверления отверстий под шканты. Но для начала вполне можно обойтись и без них. Так, например, быстро и точно разметить точки сверления отверстий можно очень простым и широко известным способом (рис.2.5). Суть его заключается в следующем. В одну из соединяемых деталей в точках, где должны быть установлены шканты, забивают небольшие по длине гвоздики, верхние концы которых в 2-3 мм от поверхности детали откусывают кусачками. Если теперь приложить эту деталь к ответной и прижать, то на поверхности второй детали появятся отметины от острых кончиков. Это и будут точки сверления отверстий. Аккуратно вытащив гвоздики, получим точно такие же отметины на первой детали. Остается в этих точках высверлить отверстия нужного диаметра на необходимую глубину. Кстати, о глубине отверстий под шканты. Она должна быть чуть больше длины забитой части шканта (см. рис.2.3), чтобы в глубине отверстия всегда оставалось место, куда будут вытеснены излишки клея. Что касается диаметра шкантов, то из соображений максимальной прочности соединения он должен быть равным от 2/5 до 3/5 толщины соединяемых деталей.

З.СОЕДИНЕНИЯ НА ВСТАВНУЮ РЕЙКУ, ШПОНКУ И ГРЕБЕНЬ-ПАЗЭтими способами можно выполнить как угловые соединения деталей, так и Т-образные, например, между боковыми стенками и полками (рис.3). Однако для деталей из ДСП такие соединения используют очень редко, особенно, в угловых соединениях. Прочность материала ДСП оказывается недостаточной для того, чтобы такие соединения выдерживали сколько-нибудь существенную нагрузку. При соединении деталей на вставную рейку следует учитывать, что толщина последней не должна превышать 25-30%, а глубина паза под нее — 40% толщины деталей, чтобы не слишком сильно снижать прочность деталей и всей конструкции в целом. Примерно таким же требованиям должны отвечать и размеры плоских шпонок, которые в последние годы все чаще используют при сборке мебели (рис.3.2) Т-образное соединение панелей используют, как правило, при установке полок или промежуточных горизонтальных перегородок. Один из простейших вариантов такого соединения показан на рис.3.3. Следует иметь в виду, что гребень, расположенный на горизонтальной панели, должен находиться на нижней части торцевой кромки, иначе под нагрузкой панель может расколоться. В ответственных случаях, например при сборке корпусной мебели из клееных щитов Т-образные соединения выполняют с гребнем в виде одностороннего или двухстороннего ласточкина хвоста (рис.4.1) с углом скоса шипа 75-80°. Такие соединения обладают повышенной прочностью и используют их преимущественно для деталей из цельной древесины. Сегодня для выборки пазов и формирования гребней чаще всего применяют ручные электрические фрезерные машинки. Однако ничуть не худших результатов можно добиться и с помощью традиционных ручных инструментов — шпунтубеля и фальцгебеля.

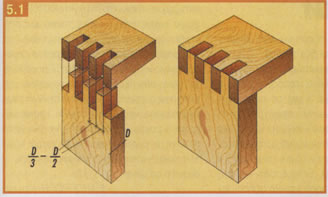

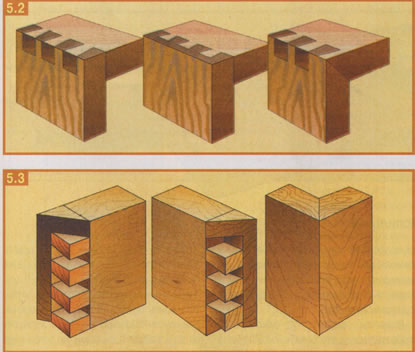

4. ШИПОВЫЕ СОЕДИНЕНИЯСреди всех типов столярных соединений шиповые по праву считаются самыми прочными, долговечными и универсальными. Однако одновременно такие соединения являются и самыми трудоемкими, особенно при ручном изготовлении. Но, несмотря на это такие соединения и в настоящее время очень широко используются при производстве мебели. Одним из самых простых типов является угловое соединение с прямыми открытыми сквозными шипами (рис.5.1). Очень часто такое соединение называют ящичным, хотя область применения его намного шире и разнообразнее. У прямых шипов все образующие их поверхности расположены параллельно друг другу, что облегчает изготовление шипов как вручную, так и с использованием электроинструмента. Однако это же свойство прямых шипов одновременно является и их недостатком, так как в сравнении с другими типа ми шипов соединение получается менее прочным, поскольку шипы здесь не самозаклиниваются. Ширина прямых шипов должна составлять от 1/3 до 1 /2 толщины соединяемых деталей. Значительно большую прочность соединения обеспечивают шиповые соединения типа «ласточкин хвост», которые состоят из входящих в зацепление друг с другом клиновидных шипов с углом скоса 75-80° (рис.5.2). Такие соединения применяют прежде всего при сборке деталей из цельной древесины. Наиболее распространенными среди шиповых соединений «ласточкин хвост» являются простое открытое и полупотайное. Прочность и того, и другого примерно одинаковы, но последнее позволяет сделать соединение деталей незаметным с лицевой стороны (см. рис.5.2). Поэтому несмотря на большую трудоемкость и сложность изготовления используется полупотайное соединение так же часто, как и открытое. В некоторых случаях шипы в угловом соединении не должны быть заметны ни с лицевой, ни с тыльной или боковой стороны. Для таких ситуаций существуют специальные шиповые соединения -впотай «на ус» (рис.5.3). Несмотря на внешнюю привлекательность шиповых соединений впотай область их применения ограничена относительно высокой трудоемкостью. Чтобы выполненное этим способом угловое соединение деталей выглядело достаточно аккуратно, точность изготовления и сборки должны быть очень высокими. Здесь мы рассмотрели лишь небольшую часть вариантов столярных соединений, предназначенных, в основном, для сборки панелей корпусной мебели. Однако настоящему столяру приходится иметь дело не только с изготовлением шкафов или полок, но и столов, стульев, мягкой мебели и множества других предметов. О столярных соединениях, характерных для этих типов изделий и деталей, мы расскажем в следующих разделах нашей «Энциклопедии».   Рис.5. Шиповые соединения панелей корпусной мебели.

Журнал «САМ» 4' 2010 |

||

|

Клеевой отдел:

+7 (495) 543-26-65

| ||

|---|---|---|

|

| Наш информационный партнер - стоительный портал www.stroyka.ru | Web-mastering © Почерк.Ru, 2006-2024 |