| Режим работы: | |

| пн-пт : | 07:00-16:30 |

|

+7(903)136-66-75 +7(495)229-41-87 +7(495)483-72-94 |

|

| germostroy@rambler.ru | |

|---|---|

Акустический комфорт ч.2В первой части статьи, опубликованной в №4/2008 журнала, были рассмотрены проблемы звуко- и виброизоляции от внутренних источников, расположенных непосредственно в здании. Во второй части внимание сосредоточено на внешних источниках акустического дискомфорта: шумах, проникающих в квартиры через окна, и способах защиты от вибраций наземного и подземного рельсового транспорта.Часть 2.Звуко- и виброизоляция жилого здания от внешним источников шума и вибрацииИзоляция шума, проникающего с улицыСовершенно неочевидный факт, к которому, впрочем, нетрудно прийти путем логических размышлений, свидетельствует о том, что в современных городских домах весь уличный шум проникает в квартиры исключительно через окна. Действительно, какими бы тонкими и легкими не были внешние стены, индекс их звукоизоляции всегда оказывается на 10-15 дБ выше самого лучшего звукоизоляционного окна. Поэтому, если высокий уровень шума, проникающего с улицы, мешает жить и отдыхать, требуется решать вопрос увеличения звукоизоляции оконных блоков. Старые деревянные окна «советского периода» не случайно требовали заклейки на зиму. Щели в рамах и притворах пропускали с улицы не только холодный воздух, но и вместе с ним городской шум. Поэтому замена таких окон на современные обеспечивает хороший акустический эффект за счет высокой степени герметичности последних. При этом в большинстве домов система вентиляции здания предусматривает приток свежего воздуха именно через окна, а вытяжку через вентиляционные решетки, расположенные в санузлах и кухнях. Таким образом, если во всей квартире плотно закрыть окна с тройным контуром уплотнения, сначала станет значительно тише, а через некоторое время выяснится, что дышать уже нечем. В результате этого достаточно большое количество людей, установивших окна с повышенной звукоизоляцией, не имеет возможности насладиться ночной тишиной, вынужденно оставляя на ночь небольшую щель для проветривания, в которую вместе со свежим воздухом проникает ненавистный шум. В современных зданиях элитного уровня в квартирах функционирует система принудительной приточной вентиляции. И если здание расположено в шумном месте, применение герметичных окон с повышенной звукоизоляцией решает проблему проникающего уличного шума. В квартирах домов подавляющей части городского жилого фонда ситуацию может исправить установка вентиляционных шумозащитных клапанов, призванных обеспечить приток свежего воздуха в квартиру при закрытых окнах с одновременным подавлением уличных шумов. Например, клапаны немецкой компании SIEGENIA-AUBI могут быть встроены в рамы оконных блоков или же смонтированы отдельно в специально выполненных отверстиях во внешних стенах. Тем не менее, сочетание «стеклопакет + шумозащитный вентиляционный клапан» пока не получило широкого распространения и, как показывает практика, многие заказчики и строители вообще слышат об этом впервые. Непосредственно для самого оконного блока существуют три основных проверенных годами требования, выполнение которых позволяет получить высокие характеристики его звукоизолирующей способности. Оконный блок с высокой звукоизоляцией должен иметь:

Вслед за появлением у нас в стране первых однокамерных стеклопакетов с формулой 4x16x4 (два стекла толщиной по 4 мм с воздушной камерой толщиной 16 мм между ними) появились двух- и даже трехкамерные. Такие пакеты представлялись более эффективными не только с точки зрения теплоизоляции, но как более действенное средство борьбы с проникающим шумом. Однако проведенные исследования показали, что звукоизоляция многокамерных стеклопакетов, прежде всего, зависит от суммарной толщины всех стекол, входящих в пакет. Иными словами, однокамерный стеклопакет с формулой 6x20x6 имеет звукоизоляцию не хуже, чем двухкамерный с формулой 4x12x4x8x4 мм. Для обеспечения наилучшей звукоизоляции следует разместить в стеклопакете стекла максимально возможной толщины. Как правило, речь идет о стеклах толщиной 6 и 8 мм. Следует отметить, что при изготовлении двухкамерных стеклопакетов со стеклами одинаковой толщины (например, три одинаковых стекла толщиной 4 мм) внутреннее стекло сдвигают к одному из крайних, чтобы минимизировать снижение звукоизоляции на резонансных частотах. Каким бы не был стеклопакет, он всегда имеет собственные резонансные частоты в районе 125-250 Гц, на которых его звукоизоляция неизменно ухудшается. Для городского шума, которому в целом свойственен широкополосный спектр, это не имеет особо существенного значения. Однако исключение составляют районы расположения источников низкочастотного шума: промышленные предприятия, строительные площадки и магистрали с большим количеством грузового автотранспорта. В таких случаях при выборе типа стеклопакета есть смысл сравнить его характеристику звукоизоляции со спектральным составом уличного шума в данном районе (рис. 1).

Высокую звукоизоляцию окна также обеспечивает разнесение крайних стекол стеклопакета (рамы) на максимально возможное расстояние. С технической точки зрения речь идет о более толстом стеклопакете, когда расстояние между стеклами увеличивается до 40-50 мм. В качестве примера действенности данного принципа уместно вспомнить классические спаренные окна советского образца (серии ОС) с расстоянием между стеклами 57 мм. Последние, после замены стекол на более толстые (по 6 мм каждое) и при тщательной герметизации, показывали значения индекса изоляции воздушного шума более RW = 35 дБ. Это на 2-3 дБ больше, чем у стандартного однокамерного стеклопакета с расстоянием между стеклами 16 мм. Еще более высокую звукоизоляцию показывает оконный блок, состоящий из двух рам, в одну из которых (как правило, внутреннюю) устанавливают стеклопакет с двумя стеклами толщиной по 6-8 мм, а внешняя рама содержит в себе одинарное стекло толщиной 8-10 мм. При общей толщине блока более 120 мм, звукоизоляция такого окна может достигать значения RW = 46 дБ, что для светопрозрачной конструкции является очень хорошим акустическим показателем. Следует отметить, что применение пленок на стеклах и заполнение стек-лопакетов инертными газами оказывают не столь существенное влияние на увеличение звукоизоляции окон, как это преподносится некоторыми производителями. В случае наилучшей комбинации индекс изоляции может возрасти на величину 1-4 дБ, что не всегда соответствует затраченным на данные мероприятия средствам и, с акустической точки зрения, является скорее маркетинговым средством привлечения клиентов. И, конечно, вопрос герметичности окна имеет огромное значение для его звукоизоляции. Но если связь хорошей изоляции шума с наличием в раме трех контуров уплотнения и правильно работающей запорной фурнитуры достаточно очевидна, то влияние щелей (или правильнее сказать «акустических отверстий»), возникающих после монтажа оконного блока в проем, куда более замаскировано. Прежде всего, потому что щелей просто не видно: откосы часто не штукатурятся, а закрываются гипсокартонны-ми листами (реже пластиком). Но при этом присутствие акустических отверстий достаточно хорошо слышно! Дело в том, что монтажная пена, несмотря на существующие заблуждения, не является звукоизолирующим составом. Шум легко преодолевает неприступный для сквозняка слой полиуретана, и по периметру «запененного» оконного блока через тонкий слой гипсокартона проходит в помещение, вызывая полную уверенность, что «виноваты» внешние стены. Ситуация еще более усугубляется, если оконный блок был изготовлен существенно меньше проема (иногда так поступают некоторые замерщики для перестраховки). Здесь самым лучшим средством решения проблемы является разборка гипсокартонных откосов с последующим оштукатуриванием толстым слоем раствора. Виброизоляция рельсового транспортаКаждый, кто когда-либо имел дело с задачей по устройству виброизоляции, знает, что вибрацию правильнее всего гасить в источнике, не дожидаясь, пока она распространится на прилегающие конструкции или территории. Поэтому конечно было бы ожидать, что источником повышенных вибраций, к числу которых несомненно, относится подземный и наземный рельсовый транспорт, уже при проектировании должны быть обеспечены необходимыми системами виброзащиты. Однако это не так. Более того, на территории города Москвы, крупнейшего по мировым масштабам транспортного узла с девятью железнодорожными вокзалами и самым красивым в мире метрополитеном, на сегодняшний день существует только один участок полотна длиной чуть более километра (Малое железнодорожное кольцо в районе Гагаринского тоннеля Третьего транспортного кольца), выполненный с применением современных систем виброизоляции. В большой степени такая ситуация является наследием как советского равнодушного подхода к обеспечению вопросов «гражданской» комфортности, так и постперестроечных лет тотальной нехватки финансирования, которые кратко можно описать фразой: «Скажите спасибо, что это еще как-то едет!». Тем не менее ситуация постепенно меняется: свободной земли в городе становится все меньше, частных инвесторов, желающих получить качественный результат, все больше. Поэтому уже близок тот день, когда от проектировщиков и строителей потребуют обеспечить эффективную виброзащиту для вновь прокладываемых линий метрополитена или при реконструкции железнодорожных магистралей в черте города. Кроме того, все из-за той же нехватки свободных площадок, под застройку отдаются санитарные зоны железной дороги, где раньше ни у кого не возникало желания построить жилой дом, гостиницу или торговый центр. В таких условиях без необходимых средств виброзащиты сооружение данных объектов становится просто немыслимым. Движение поездов вызывает вибрации, которые через почву передаются в близко расположенные здания. При этом возбужденные конструкции самого здания начинают излучать так называемый вторичный воздушный шум. Интересно, что спектр вторичного шума, излучаемого строительными конструкциями, отличается от основного спектра вибрации. Это обусловлено большим набором собственных резонансных частот различных строительных конструкций здания, которые, будучи «спровоцированными» извне, с готовностью начинают показывать свой персональный акустический характер.

Существует множество возможных решений по снижению структурного шума в месте возникновения, то есть, в случае рельсового транспорта, в верхнем строении пути. Эти решения включают применение высокоупругих прокладок для рельсовых креплений, подбалластных матов, а также использование упругих опор для пути в так называемых системах «масса-пружина». Для всех вышеперечисленных вариантов конструкций в качестве упругих материалов применяются виброизолирующие маты SYLOMER и SYLODYN производства австрийской компании Getzner. Они представляют собой эластичные маты на основе полиуретана толщиной от 12 до 75 мм. Их уникальные виброизолирующие свойства обуславливаются специальной технологией производства (рис. 2). Известно, что резиновые изоляторы деформируются без изменения объема. Иными словами, для того чтобы резиновая опора под нагрузкой выполняла функцию упругого слоя, у нее должна быть предусмотрена возможность расширения вбок. Поэтому хорошо работающий резиновый столбик при увеличении площади его сечения становится все более жестким, и его виброизолирующие свойства падают. В отличие от резины, слои материалов SYLOMER и SYLODYN деформируются с изменением объема, то есть работают по всей площади контакта. Данные материалы со временем не «дубеют» и не теряют своих упругих свойств. Подрельсовые и нашпальные прокладки фирмы Getzner применяются уже около 15 лет в качестве упругих компонентов для рельсовых креплений. Упругие элементы могут эффективно снижать нагрузку на верхнее строение пути, обусловленную воздействием динамических сил движущихся колес. Нашпальные упругие прокладки используются как для путей на плитах, так и для путей на балластной призме. В жестко устроенных путях на плитах упругие прокладки обеспечивают требуемую минимальную упругость, а в путях на балласте они способствуют снижению напряжений в щебне. Одной из особенностей прокладок из материалов SYLOMER и SYLODYN является то, что они могут быть приспособлены к любой геометрии и любой упругости. Так, например, данные прокладки можно без проблем устанавливать в конструкциях с очень сложной геометрией, например,стрелках или рельсовых отводах. Подбалластные маты фирмы Getzner применяются с 1975 года в качестве упругих прокладок под щебеночной балластной призмой железных дорог. Применение матов позволяет ограничить возникающие при движении поездов статические и динамические нагрузки в балластном слое. Амортизирующий эффект в подбалластных матах достигается за счет многослойной конструкции и абсорбционных свойств материалов SYLOMER и SYLODYN. Поверхностный слой матов состоит из пропитанного полиуретаном геотекстиля, характеризующегося высокой прочностью на растяжение и на разрыв. Данный слой мата деформируется под давлением балласта. Частицы щебеночного балласта проседают, занимая более устойчивое положение. Под весом балласта упругая прослойка деформируется. Отдельные частицы щебня укладываются более плотно, и их положение при этом стабилизируется. Площадь опоры увеличивается, и воздействующие силы, распределяясь по плоскости, более равномерно передаются в нижележащие слои. Системы типа «масса-пружина» используются при предъявлении самых жестких требований к защите от структурных шумов при наличии конструктивных возможностей реализации. За последние десятилетия разработано множество вариантов конструкций системы «масса-пружина». Известны конструкции из монолитного бетона или из готовых бетонных элементов. Применяются комбинации двух данных типов, как с использованием щебеночного балласта, так и без него. При проектировании упругих опор для систем «масса-пружина» могут быть выбраны следующие конструктивные решения:

В зависимости от области применения полноповерхностные конструкции упругих опор обеспечивают снижение собственных резонансных частот системы до 15 Гц на трамвайных линиях и до 25 Гц на ширококолейных железных дорогах. Это обеспечивает до 20 дБ изоляции структурных шумов в рабочем частотном диапазоне. Ленточные опоры применяют ся преимущественно в системах «масса-пружина», выполненных из готовых или комбинированных конструкций с применением готовых элементов и монолитного железобетона. Возникающие при движении поезда горизонтально направленные воздействия как по оси пути (силы торможения и ускорения), так и перпендикулярно оси пути (центробежные и секущие силы), эффективно компенсируются за счет относительно большой площади опор.

При реализации конструкции с ленточными опорами можно достичь меньших значений собственных резонансных частот верхнего строения пути (в сравнении с полноплоскостной опорой) при оправданно меньших затратах. Конечным результатом является лучшая изоляция структурных шумов. Применение точечных опор требует определенных конструктивных форм плит или балластных корыт. Готовые плиты или плиты, изготовленные на месте из монолитного железобетона, приподнимают, и упругие опоры вставляются в специальные установочные отверстия. Так как площадь опоры относительно мала, особое внимание уделяется горизонтальным силам, возникающим при движении поезда. Для ограничения горизонтальных сдвигов в соответствии с заданными параметрами необходимо найти оптимальное соотношение между модулем сдвига, эластичностью материала, толщиной и площадью опоры. Использование точечных опор позволяет достичь самых низких собственных резонансных частот и обеспечить максимальную защиту от структурных шумов. При использовании систем такого типа без проблем достигается изоляция от структурных шумов в 30 дБ и более. Виброизоляция зданий и сооруженийКак уже было сказано выше, более предпочтительным является снижение вибрации в источнике. Однако во многих случаях изоляция источника вибраций по самым различным причинам невозможна. Тогда остается единственная возможность: снизить передачу вибраций в проектируемом здании. Вызовут ли вибрации основания не-допустимые уровни отрицательных воз-действий в построенном здании, зави-сит от силы и частоты вибрации, типа здания и структуры здания. Зная конструкцию здания, характер взаимо-действия с основанием и измерив существующую вибрацию как функцию от частоты, можно оценить предполагаемое воздействие. В этом случае компьютерный расчет модели вибрационной системы может дать представление об ожидаемых вибрациях в здании. Если вибрации или вторично излученный воздушный шум превышают допустимые значения, их передача в здание должна быть ограничена. Применение материала SYLOMER в качестве упругого слоя позволяет реализовать различные конструкции виброизоляции. Речь идет о полноплоскостных, ленточных или точечных вариантах изолирующей опоры. При этом не существует жестких ограничений к тому, в каком месте здания (конструкции) должна находиться упругая прослойка. Упругое разделение реализуется там, где это наиболее благоприятно для проектирования. Материалы SYLOMER не подвержены гидролизу, а также воздействию обычно встречающихся на стройке химических соединений, разбавленных щелочей и масел. Так как маты SYLOMER имеют смешанную ячеистую структуру, они могут поглощать некоторое количество воды. Однако воздействие влаги на статическую и динамическую жесткость очень незначительно даже при полном погружении материала в воду. Какое-либо повреждение материала под действием воды практически невозможно. Частицы грязи также не могут попасть внутрь материала благодаря малости размеров пор на его поверхности. Определяющим параметром для выбора подходящего типа материала SYLOMER является долговременная статическая нагрузка. Нагрузка определяется площадью опоры и эффективным весом построенного здания. Путем варьирования площади опоры удельная нагрузка подбирается максимально близко к пределу долговременной статической нагрузки. Если изменение площади опоры невозможно (полноплоскостная конструкция опоры), давление можно оптимизировать комбинацией различных типов самого материала (рис. 3).

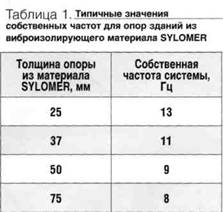

В качестве нагрузки принимают фактически ожидаемый вес здания. Нагрузки, воздействующие лишь периодически, такие, как, например, нагрузки от ветра и снега, не учитываются. Фактически действующая нагрузка составляет (в зависимости от типа здания и его использования) от 60 до 80% нагрузок, принятых для статических расчетов. Кратковременные пиковые нагрузки, достигающие четырехкратной величины статической долговременной нагрузки, могут без проблем восприниматься виброизолирующим материалом. Долговременная статическая нагрузка для упругих опор зданий из материала SYLOMER должна составлять от 10 кН/м2 до 1000 кН/м2. Характеристикой ожидаемой эффективности применяемых мер является собственная резонансная частота упругой опоры. С увеличением толщины опоры она уменьшается (табл. 1). Наряду с толщиной опоры, собственная частота зависит также от динамически эффективной массы здания. Динамически эффективной является та часть массы здания, в которой возбуждаются колебания при возникновении вибраций. И чем большая масса эффективна, тем ниже собственная частота. Для того чтобы возбудить колебания как можно большей массы, здание в области опор должно быть очень жестким.

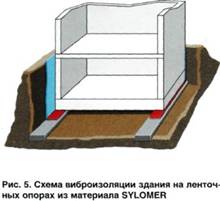

Опора на виброизолирующий материал, аналогично виброизоляции рельсовых путей, может быть полноплоскостной, ленточной или точечной. Какой вид опор является для здания наиболее благоприятным, зависит от требуемой собственной частоты и особенностей конструкции. Примыкающие элементы конструкций, такие как стены или перекрытия, могут быть изготовлены как из монолитного бетона, так и из сборных блоков. При изготовлении из монолитного бетона площадь опоры обычно используется в качестве неснимаемой опалубки. Арматуру можно монтировать непосредственно на матах. Для очень мягких типов материала SYLOMER площадь опоры распорных элементов нужно увеличить при помощи подкладок таким образом, чтобы арматура не вдавливалась в маты. Готовые блоки просто устанавливают на опору. Устройство перекрытий на упругих опорах обычно производится при помощи армированных плит. Для полной изоляции здания от воздействия вибраций необходимо всю соприкасающуюся с грунтом поверхность стен, расположенных над упругой опорой отделить упругими прокладками. Преимуществами полноплоскостной опоры (рис. 4) являются простота строительного исполнения и минимальный риск образования акустических мостиков из-за ошибок при укладке матов. Разделение обычно устраивается между плитой перекрытия цокольного этажа и основанием или слоем бетонной подготовки. Для большей эффективности основание должно быть как можно более жестким. Благодаря полноплоскостной опоре, нагрузки, воздействующие на здание, передаются на основание более равномерно, распределяясь на большой площади. При этом собственных колебаний плиты фундамента в значительной мере удается избежать. Применение ленточной опоры рекомендуется при реализации линейной передачи нагрузки (рис. 5). Упругая прослойка при этом располагается, как правило, в области фундамента или непосредственно под перекрытием подвала (рис. 6). Для эффективной изоляции структурных вибраций, примыкающие к упругой прослойке элементы конструкций должны быть очень жесткими и не обладать выраженными резонансными свойствами. Преимуществом расположения упругой прослойки в области фундамента является возможность сооружения здания традиционными способами сразу после завершения нулевого цикла. В таком случае появление акустических мостиков вследствие строительных дефектов практически исключается.

Изоляция стен подвала не нужна при размещении упругой прослойки под перекрытием первого этажа (рис. 7). Однако все соединения между подвалом и элементами здания на упругих опорах (например, лестницы и технические проемы) следует отделить упругими элементами. Упругое разделение точечного вида обосновано в конструкциях на свайном основании или при опирании на отдельные стойки (колонны). Приложенная нагрузка является определяющей при выборе типа применяемого упругого материала. Оптимальное сжатие выбранного типа материала SYLOMER достигается изменением площади опоры при помощи свайных наголовников. Для точечных опор, как правило, применяются материалы с большой жесткостью, рассчитанные на высокую рабочую нагрузку. Стабильность заявленных акустических и эксплуатационных характеристик в течение длительного времени является визитной карточкой материалов компании Getzner. Сохранение прочности при статической нагрузке материала SYLOMER было подробно исследовано и описано как фирмой-производителем, так и независимыми испытательными центрами. Увеличение жесткости эластичной опоры при правильном расчете применения не установлено. Дополнительное сжатие под воздействием длительной статической нагрузки (ползучесть) точно известно и декларировано для каждого типа материала. Существенных изменений свойств материала не удалось обнаружить в выполненных объектах даже через 20 лет эксплуатации. Поскольку опоры из материала SYLOMER пригодны для длительной эксплуатации и не нуждаются в техническом обслуживании, после монтажа к ним не нужен доступ. Дорогостоящие конструкции для технического обслуживания или последующей замены опор не требуются. Мировой опыт применения материалов, созданных фирмой Getzner, в течение десятилетий показал их преимущества для удовлетворения специальным требованиям с гарантированной эффективностью и долговечностью. Остается надеяться, работать и терпеливо ждать, когда вышесказанные слова в полной мере окажутся справедливыми и для российских реалий. А. Боганик

|

||

|

Клеевой отдел:

+7 (495) 543-26-65

| ||

|---|---|---|

|

| Наш информационный партнер - стоительный портал www.stroyka.ru | Web-mastering © Почерк.Ru, 2006-2025 |