|

Защитные покрытия половМЕТОД ГЛУБОКОЙ ПРОПИТКИ И ИНЪЕКТИРОВАНИЯ

С годами объемы реконструирования и вводимых объектов постоянно растут. Но, как ни парадоксально, достаточно часто приходится производить ремонтные работы новых конструкций. Это связано с проникновением в тело бетонных фундаментов и плит полов влаги, которая разрушает уже изготовленные покрытия. Причина в том, что многие фирмы, отчасти экономя, а иногда просто по незнанию, не проводят работы по обследованию, подготовке и усилению уже существующих конструкций с необходимыми гидроизоляционными мероприятиями.

Обращаясь к тематике промышленных полов для паркингов и промышленных объектов, необходимо в полной мере осветить также и методы, технологии и виды работ, которые предшествуют окончательной финишной обработке бетонной поверхности: инъ-ектирование, инпрегирование (глубокая пропитка) и др.

В настоящее время имеется достаточно много технологий изготовления промышленных полов. В выборе технологий и материалов проектировщики в основном стараются использовать уже хорошо им известные. Широко распространены и достаточно отработаны технологии наливных промышленных полов с использованием эпоксидных, по-лиуретановых и эпоксидно-полиуретановых композиций.

Используемые материалы как правило обладают необходимыми свойствами и удовлетворяют требованиям, предъявляемым к промышленным полам. Вот основные из них: высокая прочность, значительная износостойкость, высокая химическая стойкость к агрессивным средам, возможность при использовании соответствующих добавок добиться антистатичности покрытия, легкости в уборке, а следовательно гигиеничности и т. д. К тому же наливные полы высокоремонтопригодны и хорошо обновляются, "освежаются" при необходимости.

Наливные полы незаменимы в промышленных производствах, требующих высокой точности и качества сборки, использующих химически активные реагенты, предъявляющих повышенные требования к чистоте помещений. Покрытия абсолютно беспыльны, легки в уборке, стойки к растворителям, щелочам и кислотам, в случае необходимости обладают диэлектрическими (со спецдобавками - антистатическими) свойствами и выполняются практически в любой цветовой гамме.

Такие промышленные полы отлично зарекомендовали себя на самых высокоэксплуатируемых участках механических цехов, складов с использованием автопогрузчиков, электростанций, а также в зданиях медицинских учреждений и предприятий по выпуску микроэлектроники, на пищевых производствах и объектах культуры и спортивного профиля.

Все чаще к ним обращаются проектировщики, предполагающие использование монолитных полимерных наливных полов в храни лищах, гаражах, паркингах, а также в зданиях пищевой, медицинской, фармацевтической отраслей, в выставочных и торговых залах, школах, офисах.

В основном бесшовные полимерные наливные полы выполняются на основе следующих материалов: эпоксидных смол, поли-уретановых эпоксидов, углеводных каучуков и др., а также их смесей. Как правило, эти покрытия безвредны после отверждения, что подтверждено соответствующими сертификатами. В случае использования некачественных растворителей и реагентов в помещениях может присутствовать незначительный запах, устраняемый проветриванием.

Вследствие того, что наливные промышленные полы обладают высокой проникающей способностью, они превосходят по широкому спектру показателей многие известные покрытия (незащищенный бетон, линолеум, кафельная плитка и т. д.).

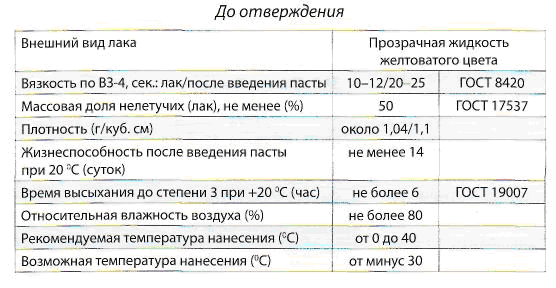

В качестве примера приведем некоторые технические характеристики полимерной полиуретановой композиции, отверждаемой на воздухе. Данный полимер представляет собой жидкость с низкой вязкостью, что обеспечивает технологичность нанесения и высокую степень пропитки минеральных оснований.

Современное покрытие промышленного пола должно отвечать следующим техническим параметрам:

высокая прочность (предел сжатия - 60 - 80 МПа),

стойкость к ударным нагрузкам (до 5 кг с высоты 1м),

износостойкость (на порядок превышающая бетонное покрытие) ,

низкое пылеотделение,

химическая стойкость к агрессивным средам (кислотам, щелочам, растворителям),

долговечность (срок эксплуатации данного типа полов соответствует сроку эксплуатации самих зданий и сооружений - 20 и более лет),

безвредность в эксплуатации,

высокие эстетические свойства (зеркальная поверхность любого цвета).

Благодаря отличной растекаемости (самовыравниванию) формируется максимально гладкое покрытие без швов, пор и трещин.

Монолитное покрытие пола может выполняться как с гладкой, так и шероховатой поверхностью, в диэлектрическом или антистатическом варианте (возможно снижение поверхностного сопротивления до 106 Ом). В основном срок отверждения композиции составляет 24 часа (возможно передвижение людей), полная полимеризация достигается за 5 - 7 суток (покрытие полностью готово к эксплуатации).

Основным негативным моментом полимерных покрытий является невозможность их применения в условиях высокой влажности из-за капиллярного подсоса влаги в защищаемое основание. Ведь не секрет, что достаточно часто при производстве работ и обсле довании уже построенных сооружений приходится сталкиваться с тем, что гидроизоляция не выполнена, и применение полимерного покрытия без дополнительных работ и затрат, к сожалению, невозможно. Сегодня разработаны достаточно простые и эффективные способы решения данной проблемы. Кстати, вопросы безопасной эксплуатации и защиты каменных и железобетонных конструкций возникли много веков назад - с появлением первых искусственных сооружений.

В настоящее время вопросы надежности строящихся сооружений стоят особенно остро. Особенно это важно при устройстве конструкций полов и фундаментов. Зачастую от безаварийной эксплуатации одного сооружения зависит комплексное развитие целого промышленного предприятия или инфраструктуры отдельного региона,

Увы, большинство сооружений, построенных в 60-е и 70-е гг., практически выработали свой эксплуатационный ресурс, а вывод их из эксплуатации и замена невозможны по экономическим причинам. В связи с этим все большее место на рынке строительных услуг занимают новые технологии ремонта, восстановления и укрепления старых сооружений. Следует отметить, что при строительстве новых объектов, в т. ч. при сооружении промышленных полов, для увеличения эксплуатационного ресурса и повышения надежности конструкций начали внедряться новые технологии и материалы.

В настоящее время разработано много методов укрепления каменных и бетонных сооружений, а также конструкций, являющихся основаниями для промполов. В числе перспективных и высокоэффективных методов стоят технология инъектирования и инпре-гирования в пористую структуру материала, а именно - бетона, специальных составов, которые, претерпевая определенные изменения после введения, повышают целый ряд эксплуатационно-технических характеристик. При выборе того или иного материала для инъектирования следует объективно учитывать большое количество технических условий для конкретного объекта. Выбору технологии можно посвятить отдельный материал.

Хорошо зарекомендовали себя полимерные гидроактивные материалы, полимеризация и отверждение которых происходит за счет взаимодействия с естественной влагой, в результате чего образуется полимер, объем твердой фазы которого в 3 - 20 раз больше объема жидкой фазы исходных реагентов. Т. е. происходит заполнение трещин, швов, пустот и уплотнение порового пространства в структуре материала. Общим результатом применения такой технологии является увеличение прочностных характеристик и уменьшение влагопроницаемости, Это обусловливает целевое применение таких технологий, как гидроизоляционная защита и восстановление прочностных показателей конструкций сооружений.

Многие компании предлагают жидкий двухкомпонентный по-лиуретановый состав. Отверждение материала происходит в результате взаимодействия компонентов между собой в присутствии естественной влаги. При этом происходит заполнение и уплотнение порового пространства бетона, пустот, швов и трещин (за счет увеличения объема образующихся полимерных структур). Для более технологичного применения материала и контролирования процесса полимеризации (отверждения) перед инъектированием в рабочую смесь вводится от 2 до 10% катализатора.

Применение и необходимость регулирования скорости полимеризации особенно актуальны в случае выполнения работ при отрицательных температурах, а также когда ремонтируемый объект находится под постоянным гидростатическим давлением или при быстром устранении активных протечек и т. п. От количества введенного катализатора и соотношения компонентов зависят также конечные свойства образующегося полимера. Возможность регулировать скорость отверждения и изменять конечные свойства образующихся полимеров делают область применения этого состава весьма широкой, т. е. это будут не только промышленные полы. Укажем лишь основные направления:

внутриструктурное укрепление несущих элементов каменных и железобетонных сооружений (мосты, трубопроводы, тоннели, высотные здания, технологические и специальные сооружения);

заполнение полостей и трещин в каменных и бетонных сооружениях;

устройство противофильтрационной защиты (резервуары, дамбы, тоннели, конструкции очистных сооружений, речные и морские гидротехнические сооружения);

упрочнение и гидроизоляция конструкционных швов (монолитные и сборные ж/б конструкции, трубопроводы) и т. п.

Система локального инъектирования может применяться пошагово. Стоит отметить, что основная часть работ может выполняться без вывода конструкции из эксплуатации, в достаточно короткие сроки и при относительно небольших трудозатратах. При выполнении работ по инъектированию особое внимание следует уделить очистке оборудования, поскольку после отверждения многие составы превращаются в практически нерастворимые соединения.

При выборе материалов и технологий надо учитывать, что наилучшие результаты можно получить, только используя специальные инструменты и технические приспособления. В первую очередь это насос-компрессор, система трубопроводов, запорная и контролирующая аппаратура, инъекционные пакеры (пакерами называются приспособления, которые монтируются в инъекционном отверстии (шпур) либо на поверхности конструкции для после дующего присоединения к ним системы трубопроводов и введения гидроактивного материала в конструкцию и дефектные участки |. С целью наиболее эффективного применения гидроактивного материала для каждого конкретного случая подбирается собственный комплект приспособлений для инъектирования (шланги, ниппели, пакеры, инъекторы, запорная арматура, насосы и т. д.).

Принципиальная технологическая схема применения метода инъектирования выглядит так:

выявление и подготовка мест инъектирования,

устройство инъекционных отверстий шпуров, установка па-керов,

подготовка рабочего состава и проверка системы технологических трубопроводов в сборе,

инъектирование при постоянном контроле изменения давления и расхода,

очистка инструмента.

Наряду с вышеуказанными материалами для укрепления конструкций, применяя подобные технологии инъектирования, возможно использование других составов, например:

на полимерной основе - эпоксидных олигомеров, аминов, акрилатов, полиэфиров;

на минеральной основе - специальных цементов с тонкомолотыми добавками.

Для таких случаев принципиальная технологическая схема остается такой же, только изменяются некоторые технологические особенности.

В Российской Федерации основными технологическими методами восстановления водонепроницаемости и повышения прочности конструкции приняты:

цементация (заключается в инъектировании специальных растворов с комплексными добавками в тело конструкции путем нагнетания их в глубинные неплотности и дефекты, что обеспечивает конструкциям общую монолитность);

устройство гидроизоляционных стяжек путем нанесения специального раствора на поверхность конструкции;

кристаллизация, т. е. обработка поверхности бетона специальными материалами, которые за счет роста кристаллов в трещинах бетона обеспечивают ему водонепроницаемость;

торкретирование (заключается в нанесении под давлением специальных бетонных смесей на поверхность дефектной конструкции, что обеспечивает устранение поверхностных повреждений и получение надежного гидроизолирующего покрытия);

комбинированные методы (сочетание одного из вышеуказанных методов, принятых в проекте в качестве основного, с другими методами повышает эффективность ремонтно-восстановительных работ).

СтройПРОФИль №7(69)2008

|